Durante i lavori di ripristino lungo l’autostrada A1 in Germania varie macchine del Wirtgen Group hanno provveduto congiuntamente alla fresatura fine del manto esistente e alla stesa economica di un nuovo microtappeto d’usura in conglomerato bituminoso drenante e fonoassorbente di alta qualità – il tutto in sole 42 notti invece delle 55 programmate.

Durante i lavori di ripristino lungo l’autostrada A1 in Germania varie macchine del Wirtgen Group hanno provveduto congiuntamente alla fresatura fine del manto esistente e alla stesa economica di un nuovo microtappeto d’usura in conglomerato bituminoso drenante e fonoassorbente di alta qualità – il tutto in sole 42 notti invece delle 55 programmate.

Poiché il tratto lungo 7,2 km interessa una delle principali arterie della rete stradale tedesca ed è frequentato in media da 100 000 veicoli al giorno per senso di marcia, con un’incidenza di automezzi pesanti di circa il 17%, si voleva evitare la chiusura totale dell’autostrada. Varie scarificatrici Wirtgen e finitrici Vögele hanno assunto un ruolo da protagoniste: notte dopo notte hanno ripristinato il manto d’asfalto procedendo tratto per tratto e una corsia alla volta.

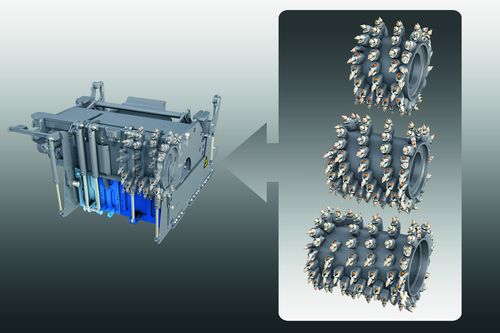

La GEHRKEN Straßen- und Tiefbau GmbH & Co. KG con sede a Dortmund ha eseguito i lavori in veste di impresa appaltatrice e coordinatrice del progetto. L’impresa ha affidato le posizioni chiave a varie macchine del Wirtgen Group. La GMS Fahrbahnsanierungen GmbH, azienda specializzata nella scarifica stradale, ad esempio, ha impiegato esclusivamente delle scarificatrici a freddo Wirtgen: due di grossa taglia modello W 210i e i nuovi modelli compatti W 100 CFi e W 150 CFi. Dopo la pulitura della superficie fresata, una finitrice spruzzatrice Vögele SUPER 1800-3i SprayJet ha svolto due compiti simultaneamente: con il modulo spruzzatore integrato ha applicato prima il nuovo interstrato SAMI e subito dopo ha steso il nuovo microtappeto d’usura a caldo. Una parte del conglomerato bituminoso giunto in cantiere è stato prodotto da un impianto di confezionamento Benninghoven modello BA 3000 della KEMNA BAU Andreae GmbH & Co. KG nella vicina località di Kamen-Heeren.

Una delle macchine impiegate è stata la W 150 CFi, la scarificatrice a freddo più potente della classe compatta Wirtgen. Grazie al suo contenuto peso in assetto di trasporto, nella maggior parte dei casi può essere movimentata senza dover richiedere un’autorizzazione speciale – un enorme vantaggio quando si tratta di eseguire in modo rapido e flessibile gli interventi di scarifica.

Sono intervenute anche due scarificatrici Wirtgen di grossa taglia modello W 210i. Grazie alla loro grande produttività e ai processi di fresatura e livellazione precisi sono predestinate per eseguire in modo economico i più svariati interventi di scarifica – come quello di fresatura fine lungo la A1.

L’uso di una finitrice spruzzatrice è irrinunciabile specialmente per la stesa di conglomerati bituminosi drenanti e fonoassorbenti, in quanto sotto lo strato di asfalto drenante deve essere steso un interstrato SAMI per proteggere gli strati sottostanti dall’infiltrazione d’acqua. La tecnologia Vögele SprayJet risolve questo problema ricoprendo immediatamente di conglomerato bituminoso la pellicola di bitume appena applicata a spruzzo.

L’uso di una finitrice spruzzatrice è irrinunciabile specialmente per la stesa di conglomerati bituminosi drenanti e fonoassorbenti, in quanto sotto lo strato di asfalto drenante deve essere steso un interstrato SAMI per proteggere gli strati sottostanti dall’infiltrazione d’acqua. La tecnologia Vögele SprayJet risolve questo problema ricoprendo immediatamente di conglomerato bituminoso la pellicola di bitume appena applicata a spruzzo.

Oltre alla tecnologia SprayJet la SUPER 1800-3i SprayJet offre tutto ciò che distingue una finitrice stradale Vögele. Il rullo respingente a molle, ad esempio, compensa in modo affidabile gli scossoni trasmessi dai camion approvvigionatori, in modo da garantire la stesa di un manto d’asfalto perfettamente planare di alta qualità.

Durante alcune notti ha contribuito alla produzione del conglomerato bituminoso anche un altro prodotto del Wirtgen Group: l’impianto di confezionamento Benninghoven della KEMNA BAU Andreae GmbH & Co. KG. Allestito nel 1999 a Kamen-Heeren, l’impianto fisso per il confezionamento di conglomerati bituminosi modello BA 3000 ha convinto sin dall’inizio per un alto livello di qualità e la facilità di manutenzione.

Durante alcune notti ha contribuito alla produzione del conglomerato bituminoso anche un altro prodotto del Wirtgen Group: l’impianto di confezionamento Benninghoven della KEMNA BAU Andreae GmbH & Co. KG. Allestito nel 1999 a Kamen-Heeren, l’impianto fisso per il confezionamento di conglomerati bituminosi modello BA 3000 ha convinto sin dall’inizio per un alto livello di qualità e la facilità di manutenzione.

L'articolo Macchine Wirtgen in un lavoro in notturna sembra essere il primo su Macchine Edili News.